8d分析法

8D分析法:问题解析与改进之良方

引言

在质量管理及问题解决领域,8D分析法(Eight Disciplines)是一种广泛使用的工具。它是一套系统化的问题解决步骤,旨在帮助团队快速定位问题、分析原因、提出并实施解决方案,并确保问题的永久解决。本文将详细介绍8D分析法的各个步骤及其应用场景。

一、8D分析法的起源与定义

8D分析法起源于汽车行业,特别是丰田生产系统(Toyota Production System)。它是一套标准化的解决问题的方法,用于在生产过程中快速识别和解决质量问题。8D分析法的“D”代表“Discipline”,即每个步骤都要求严格的纪律和系统化的思维。

二、8D分析法的八个步骤

1. 成立团队:建立专门的问题解决团队,确保成员具备相关领域的专业知识和技能。

2. 定义问题:明确问题的具体表现和影响,确保所有成员对问题有共同的理解。

3. 成立临时特别工作小组:指定小组负责人,负责实施后续的步骤。

4. 实施临时对策:在问题完全解决之前,采取临时措施,减轻问题对生产和质量的影响。

5. 确认并验证问题的根本原因:通过数据分析、实验和其他方法,找出问题的根本原因。

6. 制定并验证永久对策:根据找到的根本原因,制定相应的长期解决方案,并通过实验验证其有效性。

7. 实施永久对策:将经过验证的解决方案标准化,纳入常规操作流程。

8. 祝贺团队并采取预防措施:对团队的努力给予肯定和祝贺,同时制定预防措施,防止类似问题再次发生。

三、8D分析法的应用场景

8D分析法广泛应用于制造业、服务业以及任何需要系统化解决问题的领域。它可以用于解决生产过程中的质量问题、设备故障、客户投诉等。通过运用8D分析法,组织可以快速找到问题的根源,采取有效的解决措施,并防止类似问题的再次发生。

四、案例分析

以一家汽车制造企业为例,当生产线上的某一车型出现高比例的刹车系统故障时,质量部门采用了8D分析法来解决问题。经过团队的努力,最终找到了刹车系统设计上的缺陷是导致故障的根本原因。随后,团队制定了相应的改进措施,包括修改设计、调整生产流程等,并通过严格验证后将其付诸实施。最终,该问题得到了有效解决,并成功预防了类似问题的再次发生。

五、结论

8D分析法是一种强大的问题解决工具,它帮助组织系统地定位问题、分析原因、制定和实施解决方案。通过运用8D分析法,组织可以提升问题解决的效率和质量,减少浪费和重复劳动,提高客户满意度和企业的竞争力。因此,学习和掌握8D分析法对于任何希望持续改进和提升的组织都是非常有益的。

六、未来展望

随着企业对于持续改进和质量控制的需求不断增加,8D分析法将继续发挥重要作用。未来,我们可以期待看到更多的组织和个人学习和应用8D分析法,以实现更高的工作效率和质量水平。同时,随着技术的发展和行业的变化,8D分析法也将不断发展和完善,以适应新的挑战和需求。

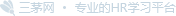

查看未读消息

查看未读消息 查看最新消息

查看最新消息

分享

分享

复制

复制 全选

全选 总结

总结 解释一下

解释一下 延展问题

延展问题 自由提问

自由提问

复制

复制 分享

分享