fmea分析方法

FMEA分析方法

FMEA(FAIlure Modes and Effects Analysis)是一种用于产品设计、制造和过程控制的重要分析方法。它通过分析产品或过程的潜在失效模式,预测并预防可能出现的问题,以优化设计、提高产品质量和可靠性。本文将详细介绍FMEA分析方法。

一、FMEA的基本概念

FMEA是一种预防性的质量工具,它通过系统地分析产品或过程的潜在失效模式、影响及严重程度,来识别和评估风险。FMEA的核心理念是在产品设计阶段就预测并解决可能出现的问题,从而避免或减少后期生产、维护和使用的成本。

二、FMEA的分析步骤

1. 确定分析系统:明确分析的对象是产品还是过程,确定分析的范围和目标。

2. 组建团队:组建包括设计工程师、生产人员、质量人员等在内的跨部门团队,共同进行FMEA分析。

3. 识别潜在失效模式:通过对产品或过程的全面了解,识别可能的失效模式。这些失效模式可能是设计缺陷、材料问题、制造误差等。

4. 分析影响及严重程度:对每个失效模式进行分析,评估其对产品或过程的影响及严重程度。影响可能包括安全、性能、寿命等。

5. 确定发生概率:评估每个失效模式发生的可能性。这需要考虑设计、材料、制造等多方面的因素。

6. 制定风险优先级数:根据影响及发生概率,制定风险优先级数。这有助于团队优先处理高风险的问题。

7. 制定纠正措施:针对每个高风险的失效模式,制定纠正措施。这些措施可能包括改进设计、更换材料、优化制造过程等。

8. 实施并跟踪:将制定的纠正措施付诸实施,并定期跟踪检查结果,确保问题得到解决。

三、FMEA在产品设计中的应用

FMEA在产品设计中起着至关重要的作用。通过分析潜在的设计缺陷和失效模式,可以在设计阶段就预防或减少后期可能出现的问题。这不仅可以节省后期的维护和修复成本,还可以提高产品的可靠性和用户体验。

四、FMEA的优点和局限性

优点:

- 预防性的:FMEA可以在产品设计阶段就预测并解决可能出现的问题。

- 系统化的:FMEA采用了系统的分析方法,全面地识别和评估潜在的风险。

- 提高质量和可靠性:FMEA可以帮助提高产品的质量和可靠性,降低后期维护和修复的成本。

局限性:

- 依赖经验:FMEA的准确性依赖于团队成员的经验和专业知识。

- 耗时:FMEA需要花费一定的时间和精力进行全面的分析。

- 复杂性:对于复杂的系统或过程,FMEA的分析可能较为复杂。

五、结语

总之,FMEA是一种重要的分析方法,可以帮助企业在产品设计、制造和过程控制中预防和减少可能出现的问题。通过系统地分析潜在失效模式、影响及严重程度,企业可以优化设计、提高产品质量和可靠性,从而降低后期的维护和修复成本。

虽然FMEA具有一定的局限性,但只要正确应用并不断完善,它仍然是一种非常有效的质量工具。企业应积极推广和应用FMEA,以提高产品质量和竞争力。

查看未读消息

查看未读消息 查看最新消息

查看最新消息

分享

分享

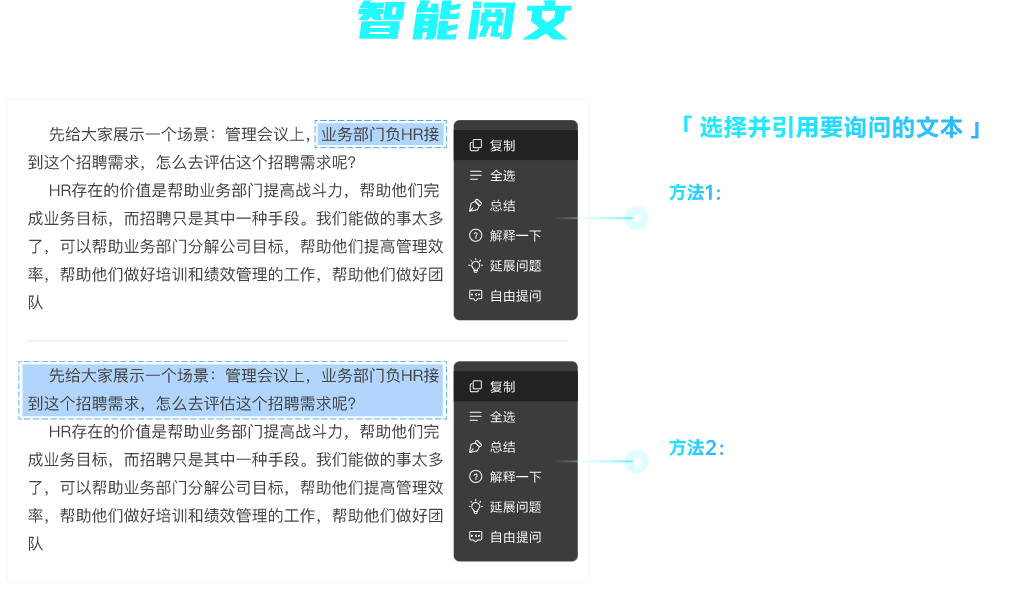

复制

复制 全选

全选 总结

总结 解释一下

解释一下 延展问题

延展问题 自由提问

自由提问

复制

复制 分享

分享